Napísal: Peter Briatka

Uverejnené: 11. jún 2018

Pri riešení viacerých sporov alebo pasportizácii viacerých stavieb v ostatných rokoch sme zaznamenali opakujúci sa výskyt niektorých chýb v súvislosti s povlakovými krytinami podláh – podlahovinami. Rozlíšiť môžeme dva základné prejavy – konkávne (odseparovanie) alebo konvexné (vtiahnutie do dutín) deformácie podlahovín. Vždy sa však jednalo len o prejavy niečoho, čo sa udialo pod nášľapnou vrstvou. Podľa toho, s ktorou vrstvou podlahy tieto príčiny priamo súviseli, rozlišuje roznášaciu vrstvu a spojovací materiál (ako súčasť nášľapnej vrstvy). Rozhodli sme sa preto spracovať tento článok o ich príčinách ako formu osvety a prevencie.

OBR. 1: Ilustračný obrázok – povlaková krytina športového povrchu (bez chýb a vád)

OBR. 2: Ilustračný obrázok – povlaková krytina v galérii (bez chýb a vád)

Pre správnu a jednoznačnú interpretáciu budeme dodržiavať terminológiu zavedenú v STN 74 4505: 2013. Podlaha je zostava podlahových vrstiev (súvrstvie) uložená na nosnom podklade (napríklad: strope, upravenom podloží alebo inej nosnej konštrukcii) vrátane zabudovaných podlahových prvkov, dilatačných, kontrakčných a pracovných škár, ktoré spoločne zabezpečujú požadované funkčné vlastnosti podlahy. Podklad je všeobecné pomenovanie pre časť stavebnej konštrukcie, na ktorú sa ukladajú vrstvy podlahy; používa sa vo vzťahu k súvrstviu podlahy alebo ku konkrétnej vrstve, napr. podklad pre podlahu, podklad pre izolačnú, vyrovnávaciu alebo nášľapnú vrstvu a pod. Nášľapná vrstva je najvrchnejšia podlahová vrstva zabezpečujúca niektoré vlastnosti podlahy (napr. vzhľad, farebnosť, odolnosť proti opotrebovaniu, bezpečnosť proti pošmyknutiu, čistiteľnosť). Súčasťou tejto vrstvy je aj spojovací materiál (lepidlo, tmel), ktorým sa nášľapná vrstva pripevňuje na spodnú vrstvu. Podlahovina je špeciálny výrobok určený na nášľapnú vrstvu podlahy, ktorý má typické funkčné vlastnosti; obvykle na báze organických materiálov (s polymérnym reťazcom). Roznášacia vrstva je vrstva podlahy zabezpečujúca plošnú distribúciu zaťaženia podlahy do nižších vrstiev podlahy s cieľom znížiť napätie a deformácie v týchto vrstvách. Podlahový poter je vrstva zhutneného materiálu, obvykle zmes spojiva, vody a plniva s maximálnym zrnom menším alebo rovnajúcim sa 8 mm, nanesená na mieste a vo vhodnej hrúbke.

POZNÁMKA 1. – Jemnozrnné cementové zmesi majú väčšiu tendenciu k zmrašťovaniu a vzniku trhlín. V optimálnom prípade je pomer veľkosti maximálneho zrna plniva k hrúbke dosky 1:4. Pre bežné aplikácie sa neodporúča pomer nižší ako 1:10.

POZNÁMKA 2. – Podlahový poter sa môže zhotoviť z betónovej mazaniny.

Obidve skupiny chýb sa vyskytli v občianskych budovách. Prvú skupinu reprezentujú chyby odseparovania povlakovej krytiny od poteru (roznášacia vrstva). Vizuálny prejav možno zjednodušene popísať ako drobné bubliny / pľuzgiere vyskytujúce sa náhodne alebo podľa určitého vzorku jednotlivo alebo v skupinách na povlakovej krytine. V našich prípadoch sa jednalo spravidla o rovnomerné rozmiestnenie na podlahách v okolí stien, v miestnostiach, ktoré nemali počas realizácie zabezpečené priame vetranie. V jednom z prípadov sa jednalo o ťažko pozorovateľné (veľmi drobné) bublinky. S ohľadom na to, že táto podlaha bola definovaná ako antistatická a s ohľadom na to, že po uvedení miestností do prevádzky by bolo prakticky nemožné zrealizovať opravu, musela sa vykonať diagnostika, určenie príčin a merania (plus prípadná oprava) pred privezením a zabudovaním technológie.

OBR. 3: Ilustračný obrázok – sonda pod nášľapnú vrstvu

Charakter chýb podlahy a ich lokalizácia s ohľadom na celkovú dispozíciu podlažia podporovali predpoklad súvislosti s vlhkosťou podkladu pred aplikáciou PVC podlahoviny. Súhrnná plocha identifikovaných miestností bola cca 900 m2. Podľa informácií poskytnutých zadávateľom sa PVC podlahoviny sa aplikovala na samonivelizačný podklad približne 7,1 dňa po zhotovení samonivelizačnej vrstvy. Z dostupných záznamov sa zistilo, že aplikácii PVC podlahoviny predchádzalo vysúšanie dotknutých priestorov a informatívne merania vlhkosti podkladu (samonivelizačnej hmoty). Je však nutné poznamenať, že efektívnosť vysúšania sa s časom rapídne znižuje pretože vrchná vrstva (samonivelizačná vrstva) sa dostáva do rovnovážneho stavu s okolitým ovzduším. Krátkodobo tak dosahuje nízku vlhkosť. Ak je však v jej podklade vyššia vlhkosť (napríklad vplyvom nejakej poruchy alebo tzv. „mokrého procesu“), táto samonivelizačná hmota zaujme rovnovážny stav s podkladom a to tak, že zvýši svoju relatívnu vlhkosť prijatím časti fyzikálne viazanej vody z podkladu. Z protokolov o skúške sa identifikovalo, že sa použila (pomerne presná) karbidová metóda. Z merania vlhkosti podkladu sa zistili hodnoty na úrovni cca 1,8 – 1,9 %. Na základe výsledkov merania vlhkosti podkladu sa povolila aplikácia PVC krytiny. Použitá karbidová metóda poskytuje údaje, ktoré sú (pre cementové potery) v porovnaní s konvenčnou gravimetrickou metódou o cca 1,4 % nižšie. Bližšie informácie sa uvádzajú v citácii z normy STN 74 4505.

Meranie vlhkosti sa vykoná minimálne v jednom skúšobnom mieste na každých 100 m2. Minimálny počet skúšobných miest je tri. Poloha skúšobných miest sa má vyberať v neoslnených častiach podlahy, v kútoch miestnosti a v miestach bez prievanu, nie bližšie ako 100 mm od zvislej stavebnej konštrukcie. V protokole o skúške sa musí zaznamenať poloha skúšobných miest. V našich prípadoch sa skúšané miesta „samozrejme“ dodatočne identifikovali ako nezhodné s požiadavkami STN 74 4505.

V druhej skupine prípadov sa jedná o konvexné prejavy povlakových krytín na anhydritových poteroch. Poter sa podľa STN EN 13813 označuje napríklad CA-C20-F4. Na anhydritové potery boli navrhnuté povlakové krytiny – pružné podlahoviny s hrúbkami 2,0 mm a 3,0 mm, na báze PVC so spevneným povrchom PUR (podľa STN EN 649).

Nevýhodou roznášacích vrstiev podláh na báze anhydritu je, že sa po znivelizovaní na ich povrchu môže vytvoriť penivý povlak, a to hlavne ak sa lejú z výšky a/alebo ak sa počas zhotovenia roznášacej vrstvy dostane do nich vzduch. Zloženie a hrúbka je pri rôznych výrobkoch rozdielna. Penivý povlak obsahuje spravidla okrem kompaktnej, prakticky bezpórovej sadry aj uhličitan vápenatý CaCO3, ktorý ako múčnatá vrstva môže spôsobiť problémy s priľnavosťou. Platí nepísané pravidlo, že penivý povlak sa musí obrúsiť do týždňa, pri niektorých výrobkoch už po dvoch až troch dňoch. Pri brúsení treba dávať pozor na priehlbinky, ktoré sa musia takisto vybrúsiť dočista. Cech podlahárov Slovenska informuje o príprave podkladu pre nášľapné vrstvy podlahy.

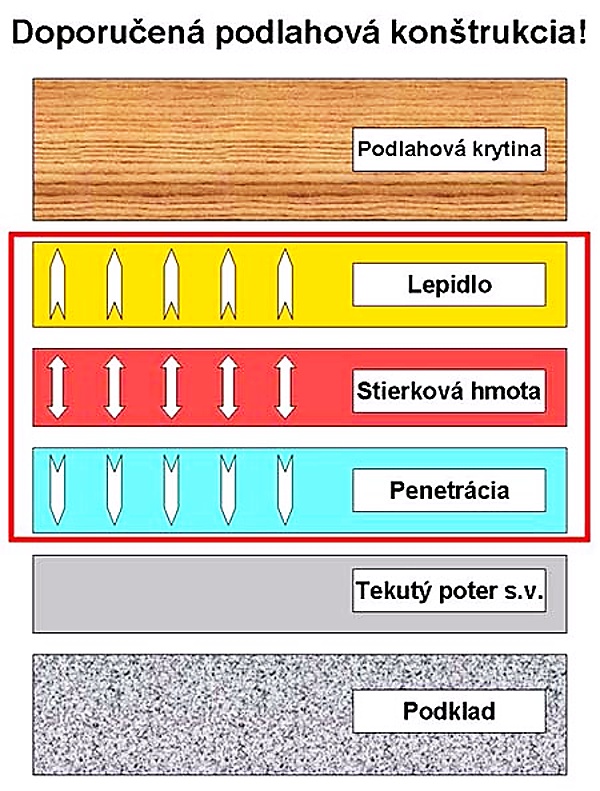

OBR. 4: Odporúčaná skladba podlahovej konštrukcie

Povrch anhydritového poteru sa zásadne musí prebrúsiť v jednom pracovnom kroku vhodnou brúskou s brúsnym papierom zrnitosti 16 a potom vysať priemyselným vysávačom, pokiaľ neexistuje inak znejúci, záväzný predpis výrobcu. Ak sa vytvorí na povrchu labilná vrstva alebo tenká pevná škrupina (pretvrdená resp. prepálená sintrová vrstva), jedná sa o závadu a táto závada musí byť odstránená napr. odbrúsením.

Stierkové hmoty slúžia k vyrovnaniu, nivelovaniu a ku zhotoveniu rovnomerne nasiakavého podkladu. Pri použití disperzných lepidiel vytvorí stierková hmota nutnú savú nosnú podkladnú vrstvu. Nutnosť zhotovenia stierkovej vrstvy a jej hrúbka sa riadi podľa druhu a zloženia podkladu, použitého lepidla, podľa druhu a zloženia podlahoviny a spôsobu jej použitia.

Elastické a textilné podlahoviny možno bezpečne prilepiť len v spojení s odborným stierkovaním. Doporučené skladby podlahových konštrukcií sú stále len doporučením t.j. nie sú záväzné.

Vinylové podlahoviny, bezpečnostné podlahoviny a kobercové skladané podlahoviny, tri základné oblasti pôsobenia, majú všetky spoločnú požiadavku na rovinnosť podkladu, aby sa umožnilo ich správne uloženie, keďže majú hrúbku cca od 2 mm. Ak sú uložené na zlom podklade, časom sa na nich prejavia všetky zárezy, hrčky a hrbolčeky nachádzajúce sa pod nimi. Na zabránenie týmto problémom sa používa vrstva stierky. Zvyčajne je hrubá 3 mm ak sa aplikuje na betón alebo oveľa tenšia ak sa nanáša na preglejky (laminátovú podlahu). Vo všeobecnosti sa to považuje viac-menej za vyhladzujúcu podložku ako za vyrovnávací poter/stierku.

V konkrétnych prípadoch sa stretávame s presným špecifikovaním požiadaviek na podklad (anhydrit) vo forme pevnosti v ťahu povrchovej vrstvy. Stretávame sa s presnou požiadavkou na obchodný názov použitého lepidla. Z toho spravidla vyplýva aj predpísaná spotreba lepidla. Zriedkavo sa však uvádza dávkovanie podľa kvalitatívnych vlastností povrchu roznášacej vrstvy. V jednom prípade sa na stavbe vizuálne skontroloval povrch anhydritových poterov. Na povrchoch sa identifikovala prítomnosť nerovností s charakterom dutín po vzduchových bublinách. Najväčšie pomerné zastúpenie mali dutiny s nepravidelným (podlhovastým) tvarom, ktorých pôdorysná plocha je menšia ako plocha kruhu s priemerom 6 mm. Ojedinele sa vyskytovali aj väčšie.

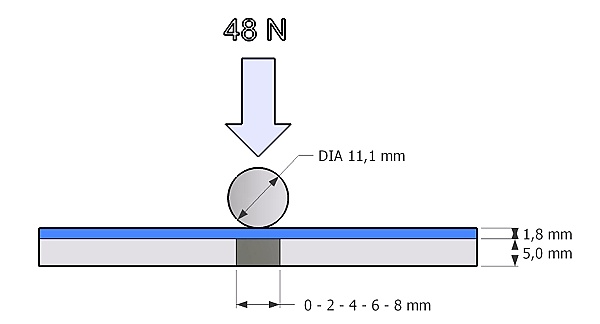

Počas výstavby existovala obava, že sa tieto nerovnosti povrchu prekreslia aj na povrch nášľapých vrstiev. Keďže budova bola vo výstavbe a zmena skladby podlahy (so zahrnutím stierkovania) by vyvolala posunutie termínu odovzdania, pristúpilo sa k hodnoteniu trvalých deformácií povlakovej krytiny pri statickom zaťažení a variácii veľkosti otvorov (dutín) v podklade.

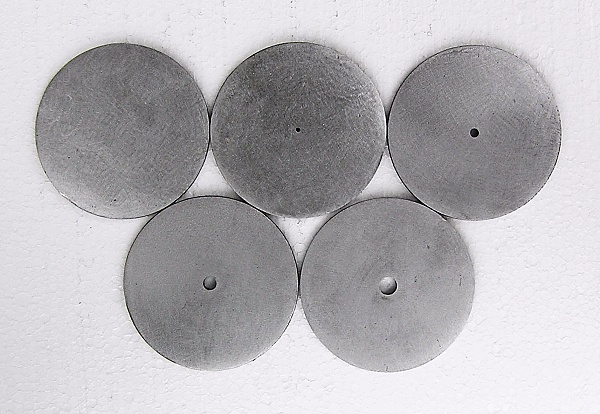

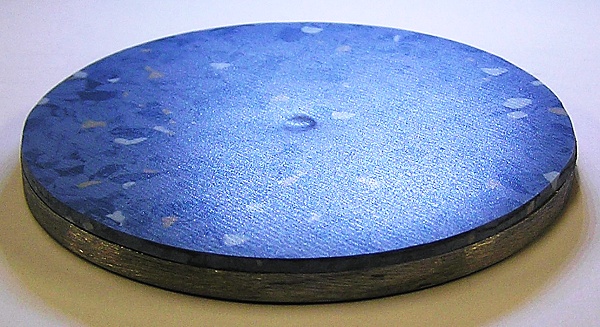

Prvým spôsobom je zaťaženie valcovým telesom so silou 500 N počas 150 minút. Následne sa skúšobné telesá odľahčili a 150 minút sa umožnila relaxácia. Po tejto dobe sa zmerala deformácia, resp. hrúbka krytiny v mieste zaťaženia. Identifikovali sa trvalé deformácie 0,02 mm, resp. 0,06 mm, čo reprezentuje relatívne trvalé deformácie 1,10 % (bez otvoru v podklade) a 3,31 % (s 8 mm otvorom/dutinou v podklade). Druhým spôsobom je zaťaženie silou 48 N vnášané do podlahovej krytiny prostredníctvom guľôčky. Identifikovali sa trvalé deformácie od 0,02 mm do 0,07 mm, čo reprezentuje relatívne trvalé deformácie 1,10 % (bez otvoru v podklade) a 3,87 % (s 8 mm otvorom/dutinou v podklade). Okrem uvedených parametrov sa zistilo, že podlahová krytina má dobrú relaxačnú schopnosť a deformácie nad otvormi s priemerom 2 mm až 4 mm sú po relaxácii takmer nepozorovateľné. Vďaka tomuto prístupu sa rozhodlo, že pôvodná skladba podlahy (napriek uvedeným nedostatkom) môže byť akceptovaná zákazníkom.

OBR. 5: Schéma skúšky trvalých deformácií

OBR. 6: Skúška trvalých deformácií

OBR. 7: Podložky simulujúce veľkosť pórov v poteri

OBR. 8: Deformácia ihneď po skúške

OBR. 9: Deformácia po 150 minútach relaxácie

Záver

V stavebníctve ešte stále prevláda dojem, že stavebníkom sa človek rodí. Opak je však pravdou. Akokoľvek dobre spravíte celú hrubú stavbu, ak podceníte dokončovacie práce a neovládate technológie, doplatíte na to. Či už zvýšením nákladov výstavby, predĺžením termínu alebo nespokojnosťou zákazníka v detailoch, ktoré však spravidla vytvárajú celkový dojem z práce.

Literatúra a súvisiace odkazy:

[1] STN 74 4505: 2013 Podlahy. Spoločné ustanovenia. Navrhovanie a zhotovovanie

[2] STN EN 433: 1997 Pružné dlážkoviny. Zisťovanie trvalej deformácie po statickom zaťažení

[3] Blaich, J.: Poruchy stavieb, Jaga group, Bratislava, 2001.