Napísal: Peter Briatka & Jana Briatková Olšová

Uverejnené: 16. november 2018

Úvod

Nátery sú finálnou povrchovou úpravou veľkého množstva výrobkov. Jedným z účelov ich použitia je estetické stvárnenie. Výrazne ovplyvňujú estetický a celkový dojem osôb z výrobku, konštrukcie alebo stavby pretože svojou farebnosťou a textúrou v kombinácii s tvarom konštrukcie, na ktorej sú nanesené a parametrami svetla podmieňujú intenzitu prvého vizuálneho vnemu. Na ich vzhľad a kvalitu zhotovenia sa preto kladú prísne požiadavky. I kvalitne zhotovený výrobok (dielo) je možné znehodnotiť a poškodiť tak jeho atraktívnosť nevhodným zhotovením náterov.

Nátery však majú aj iné funkcie, napríklad ochrannú alebo izolačnú. V tomto článku sa venujeme prakticky všetkým funkciám náterov, bežne používaných na stavebné konštrukcie. Poukazujeme na časté chyby, s ktorými sa v praxi stretávame a informujeme o všeobecných alebo konkrétnych možnostiach ako im predchádzať.

Nátery

Náter je zvyčajne súvislá vrstva prekrývajúca povrch podkladu povlakom s hrúbkou rádovo niekoľko stotín až desatín milimetra. Po vyschnutí alebo vytvrdnutí (podľa materiálovej bázy) vytvára povlak s požadovanými vlastnosťami a povrch so vzhľadom reflektujúcim pigmentáciu náteru, vlastnosti podkladu a spôsob (technológiu) nanášania.

Obr. 1: Ilustračný obrázok – (Náter vonkajšej omietky kaplnky na Kalvárii, Banská Štiavnica)

Obr. 2: Ilustračný obrázok – (Náter betónovej konštrukcie budovy SND, Bratislava)

Obr. 3: Ilustračný obrázok – (Náter dreveného podhľadu a oceľovej konštrukcie strechy, Prievidza)

Skladajú sa zo štyroch hlavných zložiek: 1) Filmotvorné látky (spojivá, zmäkčovadlá) majú vlpyv na vlastnosti náteru ako sú napríklad: odolnosť, lesk, pružnosť, priľnavosť a tvrdosť. Spojivo spolu s prchavou zložkou tvorí základný lak, ktorý by bez pigmentov vytvoril bezfarebný povlak. Pre niektoré spojivá (napr. epoxidy a polyuretány) je potrebné pridať ďalšiu zložku – tvrdidlo, aby došlo k vytvoreniu mechanicky odolného povlaku. 2) Pigmenty plnivá a farbivá sú látky anorganického, organického alebo zmiešaného pôvodu, vo forme farebných práškov, ktoré dodávajú náterovým látkam farebný odtieň, ale nereagujú so spojivom a rozpúšťadlom. 3) Prchavé zložky (rozpúšťadlá, riedidlá) sa obvykle definujú ako kvapalné organické zlúčeniny, ktoré sú schopné rozpúšťať oleje, tuky, vosky, prírodné a syntetické živice. Rozpúšťadlá sú obsiahnuté aj vo vodou riediteľných náterových hmotách, avšak ich podiel nepresahuje 10 % (zvyčajne cca 3%). 4) Ostatné prísady (aditíva) sú látky, ktoré sa dávkujú v rozsahu cca 0,1 – 1,0 %. Slúžia na zlepšenie dispergovanie pigmentov, zabraňujú napeňovaniu náterových hmôt, zlepšujú odolnosť povlaku proti poveternostným vplyvom alebo zabraňujú napadnutiu povlaku mikroorganizmami.

Nátery rozdeľujeme podľa viacerých hľadísk, napríklad podľa mechanizmu vytvárenia povlaku, podľa materiálovej bázy spojiva, podľa účelu použitia (prípadne podľa primárnej ochrannej funkcie) a podľa podkladu, na ktorý sú určené. Vedomosti o všetkých uvedených aspektoch vytvárajú predpoklady pre správnu aplikáciu náterov.

Povlak sa vytvára zasychaním, a to chemickými reakciami alebo fyzikálnymi. Pri tvorbe povlaku dochádza k chemickým reakciám (napr. reakcia so vzdušným kyslíkom, polymerizácia, polykondenzácia, polyadícia a pod.), pri ktorých z pôvodne nízkomolekulárnych látok vznikajú makromolekuly. Patria sem napríklad olejové a epoxidové náterové hmoty. Pri tvorbe povlaku fyzikálnymi procesmi prebieha zasychanie odparovaním rozpúšťadiel. Spojivo v hmote sa nemení. Typickými príkladmi sú náterové hmoty nitrocelulózové, liehové a na báze asfaltov.

Materiálová báza je rozhodujúcim faktorom ovplyvňujúcim vlastnosti a použitie náterov. Bez toho, aby sme zachádzali hlbšie do chémie môžeme zovšeobecniť nasledovné základné materiálové bázy náterov. Prislúcha im označenie písmenom.

A – asfaltové

B – polyesterové

C – celulózové

E – epoxidové

H – chlorkaučukové

K – silikónové

L – liehové

O – olejové

S – syntetické

U – polyuretanové

V – vodové (emulzné)

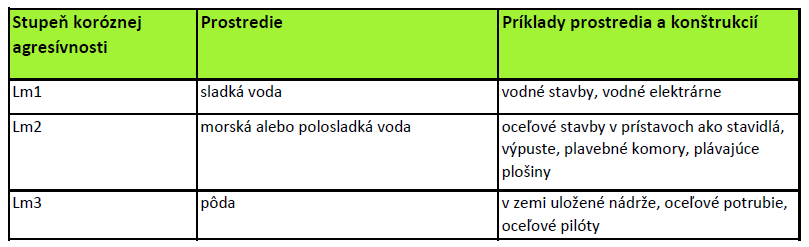

Účely použitia náterov možno vo všeobecnosti rozdeliť na dve veľké skupiny – ochranné a dekoratívne. Typickým reprezentantom dekoratívnych náterov môže byť interiérová farba v bežných obytných miestnostiach, kde sú na ňu kladené nároky najmä na vizuálne stvárnenie interiéru, vytvorenie psychickej pohody používateľov týchto priestorov. Ak ide o ochrannú funkciu náterov, potom základnou funkciou náteru je chrániť konštrukciu proti nepriaznivým vplyvom prostredia, ktorému je exponované. Zásadným sa stávajú podklad (materiál konštrukcie), látka, proti pôsobeniu ktorej sa má konštrukcia chrániť a koncentrácia tejto látky, resp. iné okrajové podmienky exploatácie (doba, frekvencia, teplota, prúdenie, prítomnosť abrazívnych častíc a pod.). Najčastejšie sa stretávame s ochrannými nátermi kovových (oceľových, ale ja iných), drevených a betónových konštrukcií. Kovové konštrukcie sa chránia proti korozívnym účinkom prostredia. Korozívne účinky prostredia sa klasifikujú piatimi, resp. šiestimi stupňami koróznej agresívnosti podľa tabuľky 1, resp. v prípade vodného prostredia tromi stupňami, podľa tabuľky 2. Bez ochranných náterov, jednotlivé kovy korodujú rýchlosťou podľa tabuľky 3.

Tab. 1: Stupne koróznej agresívnosti

Tab. 2: Stupne koróznej agresívnosti vodného prostredia

Tab. 3: Rýchlosť korózie kovov

Obr. 4: Bočná schodnica oceľového vonkajšieho schodiska po cca 3 rokoch (Bytový komplex, Bratislava)

Obr. 5: Oceľové zábradlie veku cca 8 rokov, vystavené pôsobeniu zásaditých roztokov (Bytový dom, Bratislava)

Podľa stupňa koróznej agresívnosti prostredia sa kovové konštrukcie chránia príslušným ochranným druhom náteru a potrebným počtom vrstiev. Vhodnosť príslušného druhu náteru uvádza v technickej dokumentácii výrobca. Drevené konštrukcie sa chránia proti vlhkosti, UV žiareniu a biologickým škodcom. Betónové konštrukcie (podľa charakteru konštrukcie) sa nátermi chránia napríklad proti difúzii CO2, proti vnikaniu roztokov solí alebo proti iným agresívnym vplyvom (napr. tzv. hladové vody). Nátery na betón sú však špecifické a za účelom utesnenia exponovaného povrchu sa používajú zvyčajne kryštalizujúce nátery, ktoré vyplnia pórovú štruktúru povrchovej vrstvy betónu až po počiatočnom prieniku vody do tejto časti konštrukcie. V článku sa im preto nevenuje pozornosť.

Podľa materiálu podkladu, na ktorý sú určené sa rozlišujú nasledovné základné skupiny náterov:

– na kovové podklady;

– na drevené podklady;

– na sklenené podklady;

– na minerálne (silkátové) podklady.

Čo zásadne ovplyvňuje kvalitu náterov a kde sa opakujú chyby

Ako tomu je aj pri omietkach, aj v prípade náterov ovplyvňujú výslednú kvalitu tri základné faktory. Sú nimi zloženie náteru a jeho vhodnosť na daný podklad, kvalita prípravy podkladu a kvalita aplikácie náteru.

Zloženie náteru a vhodnosť náteru na daný podklad

Nie každý náter je vhodný na každý podklad, skôr naopak. Vo veľa prípadoch sa nátery vyrábajú na konkrétne podklady: minerálne podklady, kovy, drevo, sklo. Stojí za tým hlavne štruktúra povrchu. Je preto prinajmenšom potrebné brať na zreteľ druh podkladu, na ktorý chceme nejaký náter aplikovať. V stavebnej dokumentácii (ani v realizačnom stupni) zvyčajne nenájdeme predpísaný konkrétny náter, nanajvýš výrobcu a farebný odtieň. Špecifikáciu náteru vrátane zloženia vrstiev a prípravy podkladu nájdeme spravidla len pri stavbách alebo konštrukciách buď strategického významu alebo na takých, ktoré budú vystavené enormne agresívnemu prostrediu, alebo ktorých údržba vyžaduje odstávku prevádzky a vznikali by tým neúnosné finančné straty.

Pre jednotlivé podklady sa aj podľa požadovaných vlastností náteru zvolí konkrétny a vhodný. Pri výbere je potrebné poznať aj prevádzkové podmienky, nielen agresívnosť prostredia, ale aj teplotu, relatívnu vlhkosť atmosféry a ich stabilitu, UV žiarenie alebo iné zvláštne okolnosti, a to všetko v súvislosti s mechanickými vlastnosťami podkladu a vlastnosťami náteru.

Platia všeobecné zásady, že náter by sa mal mechanickými vlastnosťami približovať vlastnostiam podkladu, resp. nemal by byť výrazne odlišný. Rozhodne by náter by nemal byť tvrdší, predovšetkým na podkladoch citlivých na objemové zmeny.

Obzvlášť u významných stavieb alebo konštrukcií má význam venovať zvýšenú pozornosť vhodnému výberu a skladbe náterového systému. V praxi sa však stretávame s prehnanou snahou o znižovanie nákladov. Bohužiaľ, na nesprávnom mieste. V projekttovej príprave sa vynecháva predvýrobná kontrola jednak na laboratórnej úrovni, ale aj skúškami v reálnych podmienkach.

Stačí pritom určiť rozhodujúce funkčné parametre náteru, definovať okrajové podmienky prostredia a expozície. Navrhnúť niekoľko (minimálne dva) náterových systémov. Následne vyrobiť skúšobné vzorky, reps. referenčné plochy a sledovať, či aj po expozícii danému prostrediu dosahujú požadované vlastnosti, resp. zmenu vlastností v čase. Z toho sa dá odvodiť predpokladaná životnosť náteru a odhadnúť ročné náklady na údržbu. Za predpokladu vyhovujúcich všetkých požadovaných vlastností postačuje rozhodovať sa pri výbere náterového systému na základe ceny a napríklad ročných nákladov na údržbu.

V našom regióne sa však s takýmto prístupom stretávame len sporadicky. Vo väčšine prípadov je rozhodujúca cena v domnení, že aj nevhodný náter počas záručnej dobyvydrží a pootom ho zákazník už bude „obnovovať“ na vlastné náklady… i keď nezriedka pri realizácii zaplatí taký náter, ktorý je v skutočnosti aspoň rámcovo vhodný na daný podklad.

Kvalita prípravy podkladu

Pri dodržaní zásad výberu náteru vo vzťahu podkladu ešte výslednú kvalitu zásadne ovplyvňuje príprava podkladu pred začatím natieračských prác. Elementárnym predpokladom správnej funkcie náteru je, aby podklad bol vyzretý a mal vhodné vlastnosti. V praxi to znamená, že omietané stavebné konštrukcie musia mať vytvrdnuté omietky. Vyžaduje sa aby rozhodujúca (takmer celá) hydratácia spojiva prebehla a podklad aby nadobudol definitívne mechanické vlastnosti a aby prebehla podstatná časť objemových zmien a vlhkosť podkladu aby poklesla na ustálenú úroveň. Pri bežných podmienkach vnútorného prostredia sa uvažuje s rýchlosťou „zretia“ omietok cca 1mm za 1 deň. V prípade dreva je (tak ako pre jeho zabudovanie do stavby) rozhodujúca vlhkosť. Ak by sme natierali drevo so zvýšenou vlhkosťou, po vysušení, by sa náter poškodil v miestach vzniku prasklín v dreve.

Okrem požiadaviek na „zrelosť“ a vlhkosť podkladu sa vyžadujú aj iné, napr. dostatočná súdržnosť, drsnosť, nasiakavosť, čistota podkladu. Za týmto účelom sa podklady zdrsňujú, znižuje alebo zjednocuje sa nasiakavosť a čistia sa od uvoľnených častíc, od prachu a od iných nečistôt (napríklad mastnoty).

– Minerálne podklady. Súdržnosť podkladu (kohézia) sa vyžaduje minimálne 0,25 MPa. Stanoví sa tzv. odtrhovou skúškou, kedy sa vymedzená časť omietky (štvorec 50×50 mm alebo kruh s priemerom 50 mm) nalepí odtrhový terč a ten sa zaťaží centrickým ťahom. Skúška sa nazýva aj skúškou pevnosti v ťahu povrchových vrstiev. Skúška je citlivá na spôsob vymedzenia plôšky (rezanie alebo jadrové vŕtanie), vnášanie zaťaženia a mnoho iného (vrátane interpretácie výsledkov). Odporúčame využívať služby akreditovaných laboratórií. Rovnako sa odporúča zmerať aj alkalitu podkladu. Vyzretý podklad (jeho povrch) by nemal vykazovať alkalickosť. Používajú sa fenolftaleinové indikátory. Ak sa podklad po postriekaní týmto roztokom zafarbí do ružova, odporúča sa počkať kým povrch skarbonatuje a pH klesne.

Na čistenie podkladu možno použiť drôtené kefy, stlačený vzduch, roztoky saponátov alebo čistú vodu, podľa druhu nečistoty. Podklad sa musí nechať vyschnúť. Nesmie mať zvýšené povrchovú ani vnútornú vlhkosť. Mohla by spôsobiť zníženie priľnavosti (adhézie) náteru a vznik trhliniek (obzvlášť viditeľných na tmavých odtieňoch).

Súčasťou prípravy podkladu je aj penetrácia. Slúži na zníženie a zjednotenie nasiakavosti podkladu. Cieľom je dosiahnuť čo možno najvyššiu jednotnosť vzhľadu už prvej vrstvy náteru tak, aby sa na ňom neprejavovali lokálne rozdiely vo vlastnostiach podkladu (hrúbka omietky, prítomnosť škáry murovacích prvkov a pod. Podľa nasiakavosti podkladu sa riedi. Na nasiakavé podklady sa odporúča aplikovať v dvoch vrstvách, pričom prvá je redšia.

– Drevené podklady. Ako už bolo uvedené, drevené podklady sú kritické najmä z hľadiska vlhkosti. Vzhľadom na to, že drevo je prírodný materiál, ostatné požiadavky napríklad na povrch bez uzlov, textúru alebo drsnosť povrchu sú prísne individuálne, teda subjektívne a nemožno ich považovať za technické požiadavky. Pred aplikáciou náterov je ale potrebné okrem vysušenia dreva aj dôkladné odstránenie zvyškov živice, (prípadné) morenie alebo iné úpravy dreva ako bielenie alebo impregnácia.

V prípadoch minerálnych aj drevených podkladov sa odporúča skontrolovať vlhkosť podkladu. Ak sa nejedná o nátery s veľkým difúznym odporom (napr. epoxidové), pomerne bezpečne možno na meranie vlhkosti podkladu využiť dostupné nedeštruktívne metódy merania. Pre drevo sa môže použiť odporová metóda pomocou ihiel. Na minerálne podklady je vhodná napríklad kapacitná metóda meranie (účinná do hĺbky 2-3 cm). Ak sa majú zhotoviť spomínané nátery s vysokým difúznym odporom, odporúča sa zmerať vlhkosť nielen v povrchovej vrstve, ale aj v nosnej časti stavebnej konštrukcie. Difúzia vodných pár z vnútra konštrukcie by po určitom čase mohla spôsobiť tzv. „osmotické bubliny“ a odseparovanie náteru od podkladu. Pre tieto účely je vhodná gravimetrická metóda alebo karbidová metóda.

– Kovové (oceľové) podklady. V prípade kovových podkladov sa z požiadaviek na podklad stráca – vlhkosť, „zrelosť“ a nasiakavosť. O to väčšiu vážnosť ale treba prisudzovať čistote podkladu, a to nielen pri existujúcich konštrukciách, ale ja nových kovových výrobkoch. Oceľové profily valcované za tepla sú pokryté okujami (oxidy železa). Bez ich odstránenia dôjde v pomerne krátkom čase k zdvihnutiu okují ich podhrdzavením a čiastočne aj rôznou teplotnou rozťažnosťou v porovnaní s oceľou. Plechy valcované za studena sú zase pokryté vrstvičkou konzervačného oleja.

Na mechanické odstránenie nesúdržných častí, korózie alebo okují je možné použiť metódu otryskávania, napríklad vodným lúčom spolu s abrazívom (kremičitý piesok, prípadne aj s inhibítorom korózie) nazývanou aj pieskovanie. Pri otryskávaní sa musia vhodne zvoliť parametre tryskani, aby nevznikol veľmi zdrsnený povrch, pretože nad vrcholkami povrchu by ľakho mohlo dôjsť k poškodeniu náteru. V prípade tenkostenných profilov ale treba zvážiť vhodnosť vzhľadom na riziko deformácie prierezu. Mastnota, oleje a tuky znižujú adhéziu náteru na podklade, prípadne aj ich vysychanie. V prípade vodou riediteľných farieb môžu mastnoty na podklade dokonca zabrániť vytvoreniu súvislého filmu. Je preto nevyhnutné dôsledné odmastenie. Vykonáva sa napríklad pomocou horúcej vody so saponátom a následným opláchnutím. Je potrebné zabezpečiť rýchle vyschnutie, pretože hrozí riziko tzv. okamžitej korózie. Na odmastenie možno ale účinne použiť aj organické rozpúšťadlá, ako napríklad lieh alebo technický benzín.

Požiadavky a úpravy podkladov z iných kovov sa zvyčajne vykonávajú v špecializovaných prevádzkach, priamo vo výrobniach a prakticky pre každý kov existuje niekoľko technológií úprav podkladu. Ďalej sa im preto nevenujeme.

Aplikácia náteru

Spravidla najviac chýb sa robí v realizačnej fáze. Spôsobené sú nevedomosťou alebo nedodržiavaním technologickej disciplíny. Ak vylúčime chyby z prípravy podkladu, v praxi sa stretávame s nasledovnými opakovanými chybami aplikácie.

Pred aplikáciou náterov je vhodné kondiciovať náterové hmoty na teplotu ovzdušia pracoviska. Za ideálnu teplotu náterových hmôt sa považuje interval (15-25) °C, zatiaľ čo optimálna teplota pracoviska je cca (16-22) °C. Pri nižšej teplote treba počítať s predĺženým časom vysychania. Nátery sa nesmú zhotovovať pri teplote pod +5 °C a RH vyššej ako 80 %.

Za účelom dosiahnutia požadovaných podmienok prostredia (pracoviska) je potrebné začať s temperovaním s dostatočným predstihom. Táto skutočnosť sa v praxi často podceňuje a aj keď sa v zimnom období pracoviská temperujú, zabúda sa na teplotnú zotrvačnosť stavebných konštrukcií. Akonáhle sa aj teplota ovzdušia zvýši na požadovanú hodnotu, konštrukcie sú stále chladnejšie a hrozí riziko kondenzácie vodnej pary na ich povrchu. To môže mať za následok zhoršenie vlastností náteru alebo až úplnú deštrukciu krátko po zhotovení. V tejto súvislosti sa v novostavbách vyskytujú problémy v blízkosti prienikov cez steny (do exteriéru), napríklad na prirodzené vetranie vnútorných priestorov. Počas výstavby sú to len rúry bez krytov s filtrom a možnosťou regulácie intenzity vetrania. Stáva sa preto, že v ich blízkosti majú nátery nedostatočnú alebo zníženú priľnavosť. Obdobný problémom nižšej priľnavosti môžeme pozorovať aj v kútoch miestností (styk s obvodovým plášťom). Mechanizmom tepelného mosta dochádza k zníženiu povrchovej teploty podkladu počas aplikácie náteru a ku kondenzácii vodnej pary, tým aj k zhoršeniu vlastností náteru.

Za týmto účelom by sa mala vykonávať kontrola (meranie) povrchovej teploty konštrukcií, obzvlášť v kritických miestach. Povrchová teplota musí byť bezpečne vyššia ako teplota rosného bodu. Bezpečne vyššia znamená, napr. + 3 °C alebo viac, v závislosti od významnosti náteru alebo výšky hroziacej škody. Vzťahy medzi teplotou vzduchu, teplotou povrchu, relatívnou vlhkosťou vzduchu a rosným bodom sú v tabuľkovej forme uvedené v STN EN ISO 8502-4. Okrem povrchovej teploty natieraných konštrukcií by sa samozrejme mala merať aj teplota a vlhkosť ovzdušia, a to vo výške cca 1 m nad podlahou a nie bližšie ako cca 0,2 m od steny. Pri meraní teploty ovzdušia je potrebná dbať na to, aby sa nemerala v blízkosti okna (pred oknom) alebo v blízkosti oslnenej stavebnej konštrukcie, kedy by meranie mohlo byť ovplyvnené sálaním týchto konštrukcií.

S podmienkami okolitého prostredia súvisí aj čas potrebný na zaschnutie predchádzajúcej vrstvy náteru. Ak sa náter aplikuje na nedostatočne zaschnutú predchádzajúcu vrstvu, začína sa pri vysychaní správať ako jedna hrubšia vrstva, ktorá v dôsledku zmrašťovania môže vykazovať praskliny a zdvíhanie z podkladu.

Nevhodný spôsob aplikácie náterov vzhľadom na ich viskozitu a charakter/vlastnosti podkladu. Natierači štandardne disponujú základným vybavením, štetce a valčeky (v lepších prípadoch s rôznou dĺžkou vlasu). Spravidla sú naučení robiť s jedným nástrojom pre veľké plochy s niekoľkými menšími pre rôzne kúty alebo plochy s horšou dostupnosťou (napr. za radiátormi). Niekedy je však potrebné nanášanie náterov striekaním. Tým sa dosiahne rovnomernosť nielen aplikácie, ale sa aj vylúčia mikroskopické defekty (po vlasoch aplikačného prostriedku).

Za opakovanú chybu možno považovať aj vedomé nedodržanie počtu vrstiev náterov. Treba ale upozorniť, že tento parameter je kontrolovateľný ľahšie ako sa väčšina remeselníkov domnieva. Použitím napríklad ultrazvukovej metódy merania hrúbky je možné spoľahlivo merať hrúbky náterov od niekoľko mikrónov do niekoľko milimetrov (vhodné napr. pre nátery podláh).

Obr. 6: Meranie hrúbky náteru oceľovej konštrukcie ultrazvukovou metódou

Špeciálnym prípadom chýb sú tie, ktoré vznikajú pri nedodržaní dávkovania (pomeru miešania) dvojzložkových náterov. Bez náročných laboratórnych analýz sú prakticky nepreukázateľné, i keď podozrenie samozrejme mať môžeme.

Pri preberaní náterov by sa mali hodnotiť vopred dohodnuté vlastnosti (parametre) vopred dohodnutým spôsobom. Ak sa takéto spôsoby nedohodli, odporúča sa použiť nasledovné hodnotenia.

Vzhľad náteru sa hodnotí pri dennom difúznom svetle zo vzdialenosti cca 25 cm pod uhlom cca 45 °. Sledujú sa stopy po ťahu štetcom, nerovnosti povrchu (tzv. pomarančová kôra), vrásnenie, stekanie, krátery a podobne.

Priľnavosť náterov sa hodnotí napríklad tzv. mriežkovou skúškou (podľa STN EN ISO 2409) kedy sa do náteru spravia zárezy vo vzdialenosti cca 2 mm v jednom smere a následne v smere kolmom na predchádzajúce. Miesto priesečníc sa prelepí lepiacou páskou, ktorá sa následne strhne. Podľa toho aký podiela náteru sa takto odlepil (poškodil) sa stanoví stupeň prídržnosti. Ďalšou možnosťou je použiť postup podľa STN 73 2577 pre stanovenie prídržnosti veľmi podobne ako pevnosti v ťahu povrchových vrstiev.

Literatúra a súvisiace dokumenty:

[1] Blaich, J.: Poruchy stavieb, Jaga, Bratislava, 2000.

[2] Zapletal, I., a kol.: Technológia stavieb – dokončovacie práce 2, Vydavateľstvo STU, Bratislava, 2004.

[3] Kubátová, H., a kol.: Nátěry kovů, Grada Publishing, Praha, 2000.

[4] Pešek, P.: Vnitřní malby – Technické parametry a vlastnosti, správné využití v praxi, Spektra, roč. 13, č. 1, Atemi, Praha, 2013.

[5] Milič, R.: Nátěry plechových střech a jejich renovace, Spektra, roč. 12, č. 5, Atemi, Praha, 2012.

[6] Kúdela, J.: Povrchové vlastnosti dreva z pohľadu jeho povrchovej úpravy náterovými látkami, Spektra, roč. 12, č. 3, Atemi, Praha, 2012.

[7] STN EN ISO 2409: 2008 Náterové látky. Skúška mriežkovým rezom.

[8] STN EN ISO 4618: 2007 Náterové látky. Termíny a definície.

[9] STN EN ISO 8502-4: 2001 Príprava oceľových podkladov pred aplikáciou náterových látok a podobných výrobkov. Skúšky na posudzovanie čistoty povrchu. Časť 4: Návod na odhad pravdepodobnosti kondenzácie vlhkosti pred nanášaním náterov.

[10] STN EN ISO 12944-7: 2001 Náterové látky. Protikorózna a ochrana oceľových konštrukcií ochrannými náterovými systémami. Časť 7: Realizácia a kontrola natieračských prác.

[11] STN EN 12271 Nátery. Požiadavky.

[12] STN 73 2577 Skúška prídržnosti povrchovej úpravy stavebných konštrukcií k podkladu.